Estude fácil! Tem muito documento disponível na Docsity

Ganhe pontos ajudando outros esrudantes ou compre um plano Premium

Prepare-se para as provas

Estude fácil! Tem muito documento disponível na Docsity

Prepare-se para as provas com trabalhos de outros alunos como você, aqui na Docsity

Os melhores documentos à venda: Trabalhos de alunos formados

Prepare-se com as videoaulas e exercícios resolvidos criados a partir da grade da sua Universidade

Responda perguntas de provas passadas e avalie sua preparação.

Ganhe pontos para baixar

Ganhe pontos ajudando outros esrudantes ou compre um plano Premium

Comunidade

Peça ajuda à comunidade e tire suas dúvidas relacionadas ao estudo

Descubra as melhores universidades em seu país de acordo com os usuários da Docsity

Guias grátis

Baixe gratuitamente nossos guias de estudo, métodos para diminuir a ansiedade, dicas de TCC preparadas pelos professores da Docsity

Trabaho de conclusão de curso sobre análise quantitativa de manutenção centrada em confiabilidade de centros de usinagem

Tipologia: Teses (TCC)

1 / 48

Esta página não é visível na pré-visualização

Não perca as partes importantes!

FACULDADE PROFESSOR MIGUEL ÂNGELO DA SILVA SANTOS – FeMASS

Nome do aluno

Christian de Sousa Lima

Trabalho Final do curso de graduação em Engenharia

de Produção, da Faculdade Professor Miguel Ângelo

da Silva Santos (FeMASS), para obtenção do grau de

BACHAREL em Engenharia de Produção.

Professor Orientador de TCC: Hilário Mendes de Carvalho, MSc

“O propósito do trabalho de formar o futuro não

é decidir o que deve ser feito amanhã, mas o que

deve ser feito hoje, para se ter um amanhã”.

Peter Drucker.

Este estudo teve como objetivo a busca de ações necessárias para o aumento da disponibilidade

de dois centros de usinagem em uma empresa do ramo de petróleo de Macaé, baseando-se na

análise quantitativa da manutenção centrada em confiabilidade. A necessidade de se realizar as

entregas no prazo para os clientes, fez com que fosse necessário identificar dentro da

organização processos que pudessem impactar negativamente no cumprimento desse prazo. No

que tange o setor de manutenção, buscar aumentar a disponibilidade dos equipamentos e a

redução das paradas das maquinas de maneira não planejada colaboram para que as entregas

para o cliente sejam realizadas no prazo. O referencial bibliográfico foi realizado buscando-se

entender as necessidades para a execução de um trabalha com enfoque em análise quantitativa

em MCC. A MCC se faz vital para o setor de manutenção uma vez que ela auxilia no processo

decisório sobre as ações que a equipe de manutenção deve tomar, levando-se em consideração

a necessidade de manter um determinado equipamento pronto para a execução de trabalhos ao

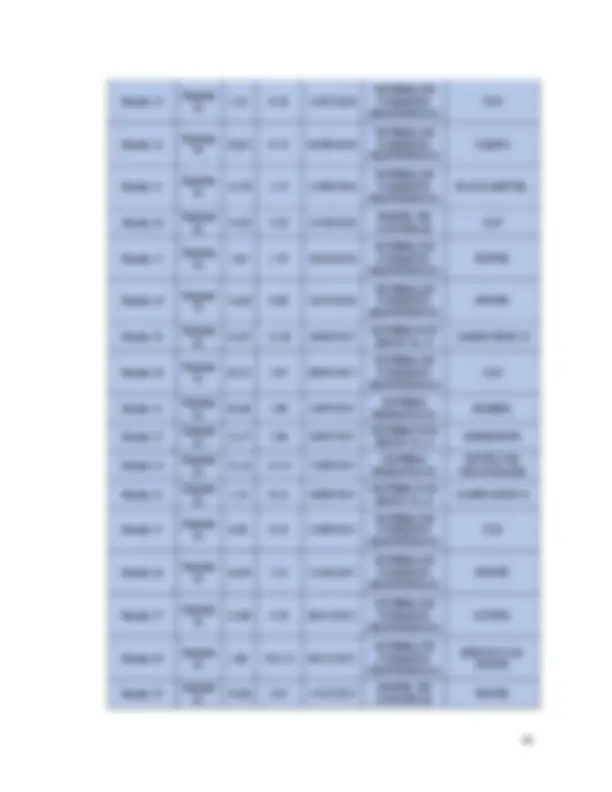

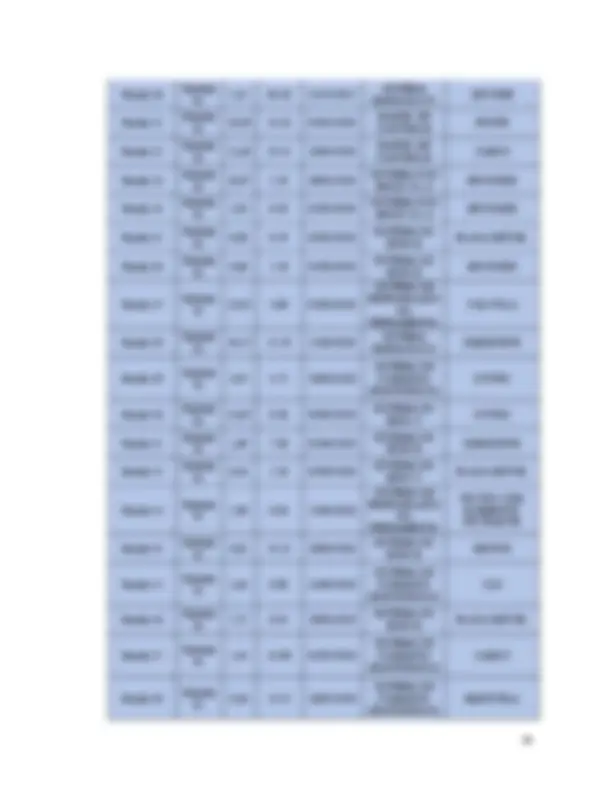

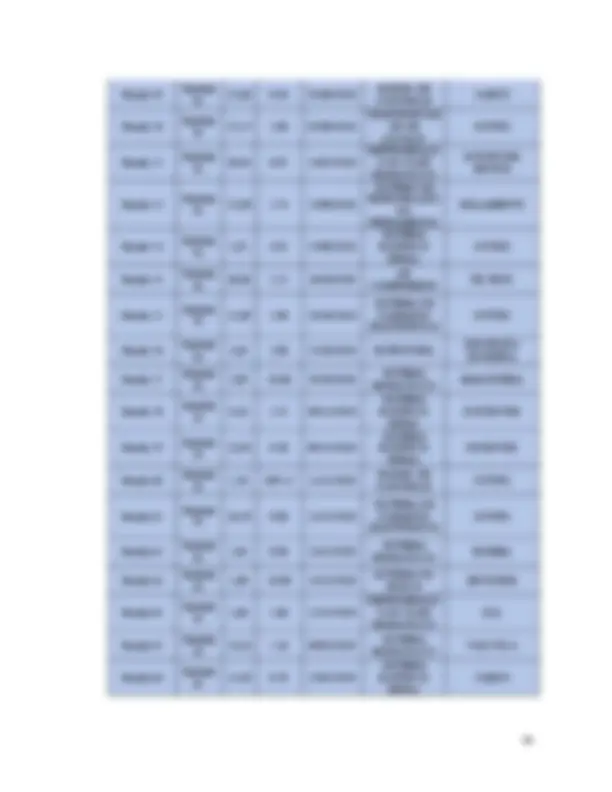

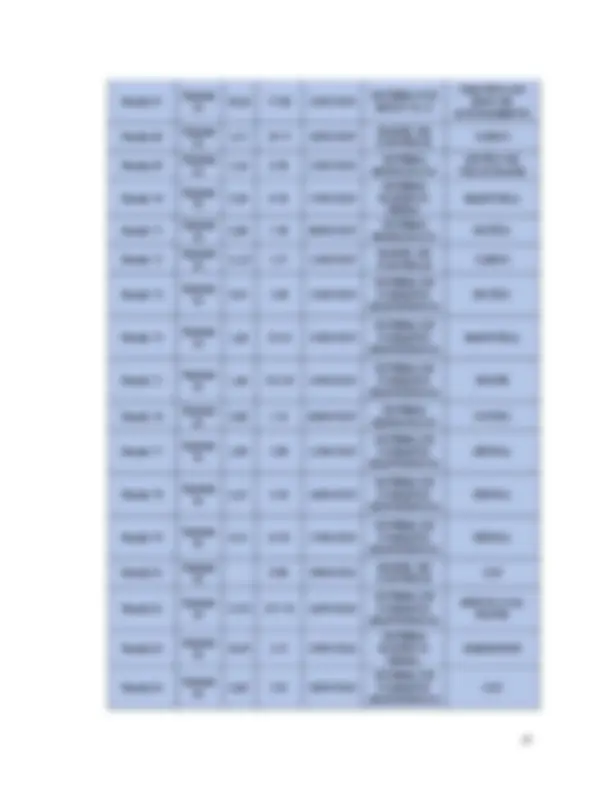

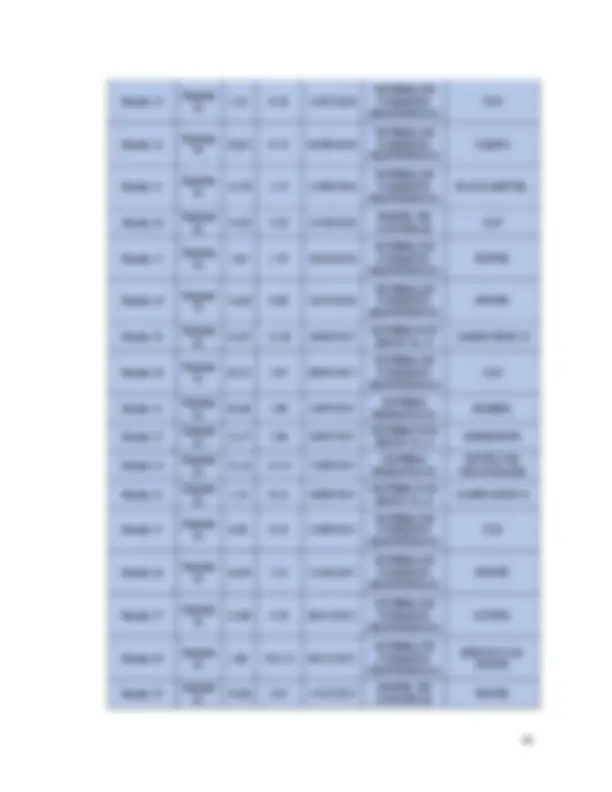

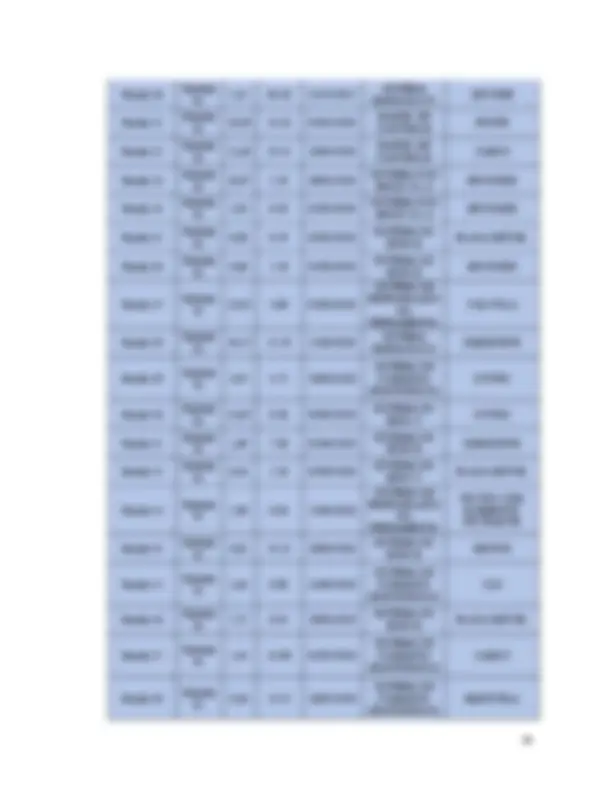

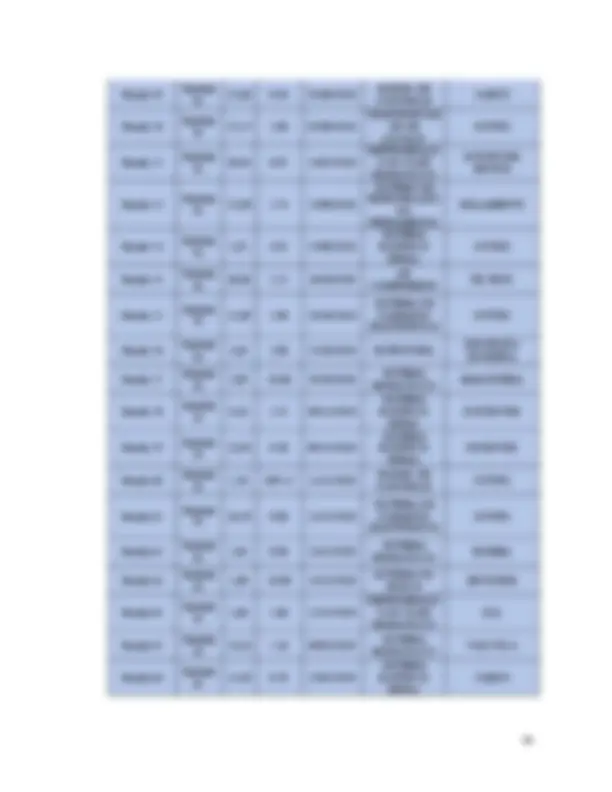

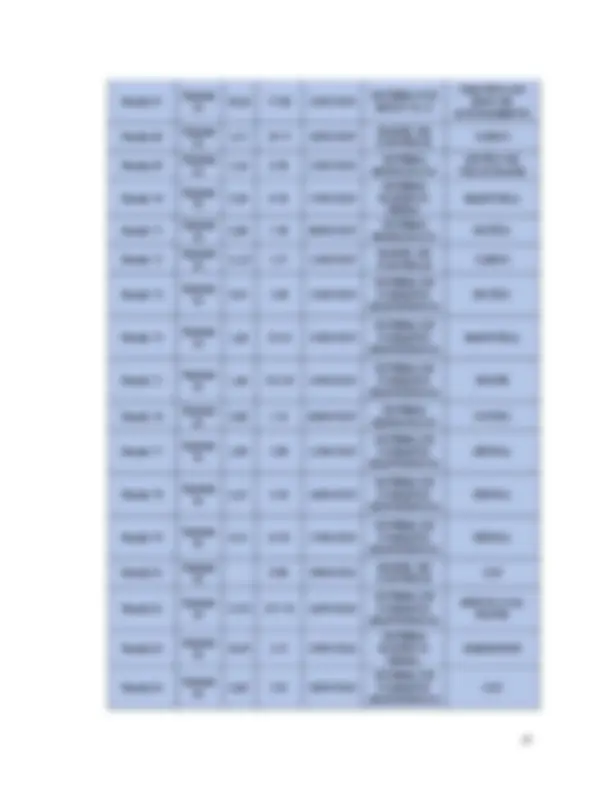

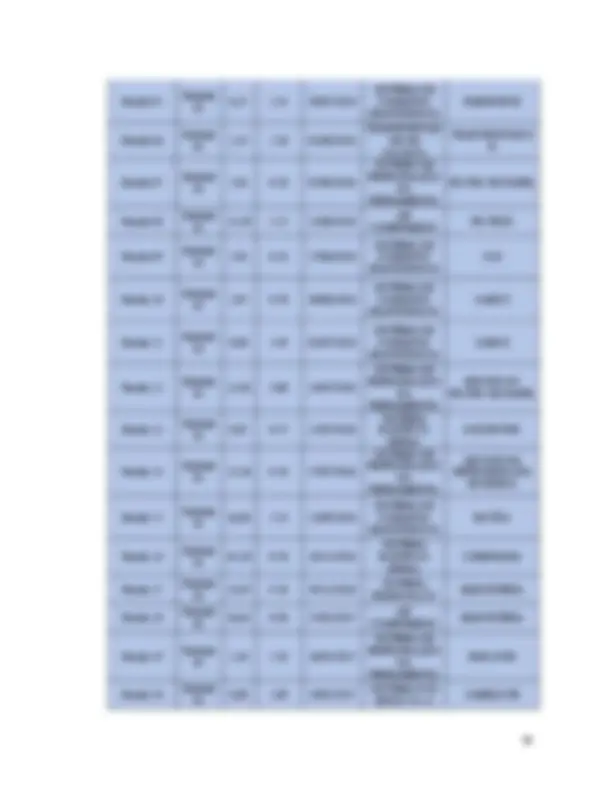

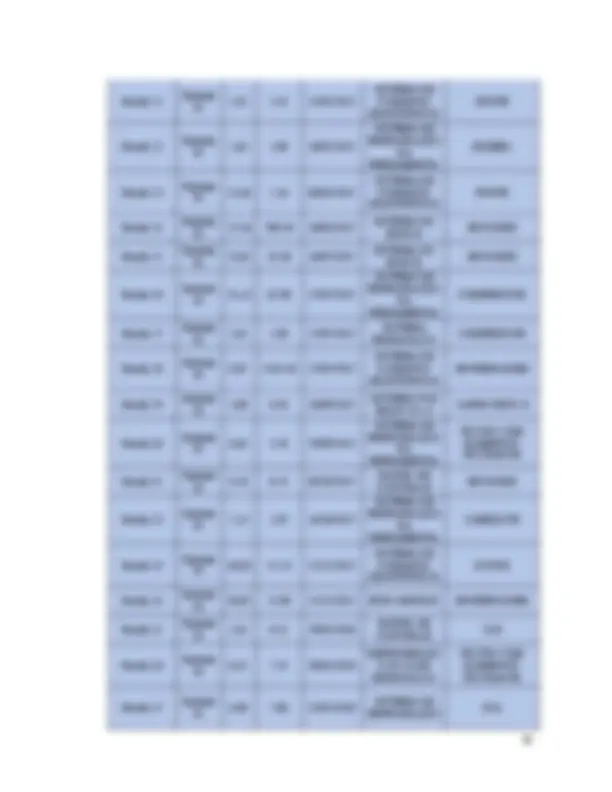

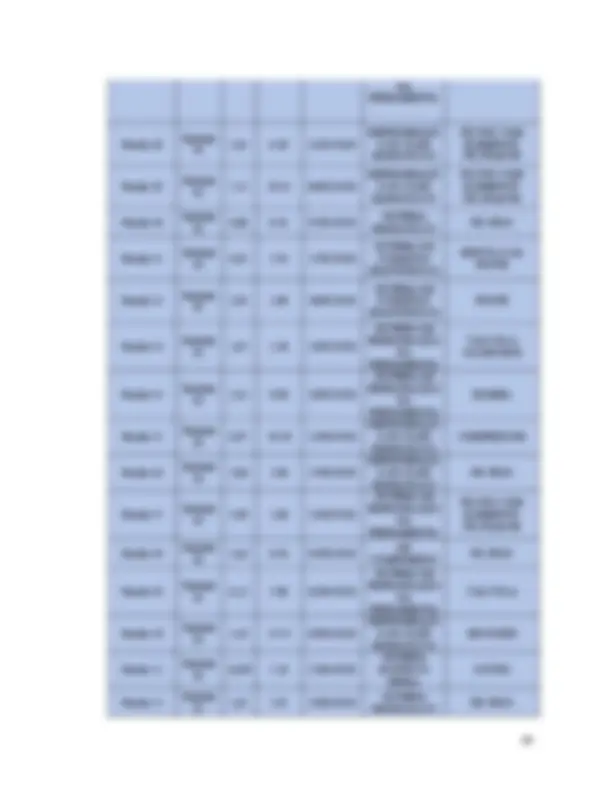

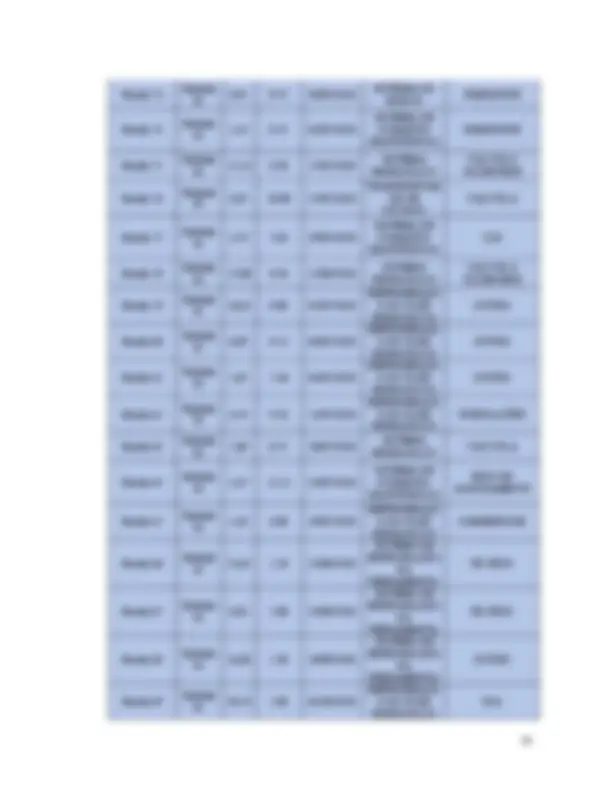

qual fora projetado. O estudo apresenta o cálculo de disponibilidade, tempo médio para reparo

(Mean Time To Repair – MTTR) e tempo médio entre falhas (Mean Time Between Failure –

MTBF) para cada um dos equipamentos em estudo durante o período de abril de 2013 à abril

de 2016. Como resultado do estudo, fora possível identificar ações a serem tomadas pela equipe

de manutenção visando o aumento da disponibilidade dos equipamentos.

Palavras-chave: Confiabilidade, Disponibilidade, Tempo Médio para Reparo, Tempo Médio

Entre Falhas.

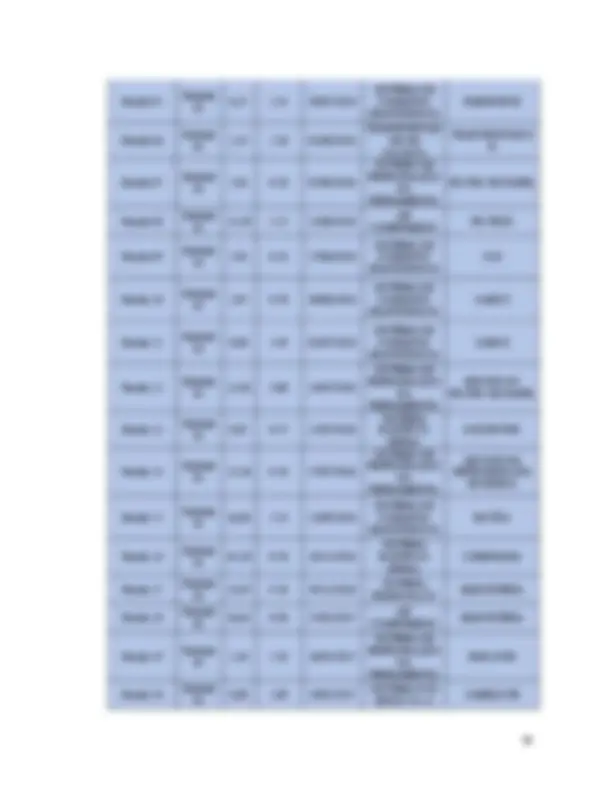

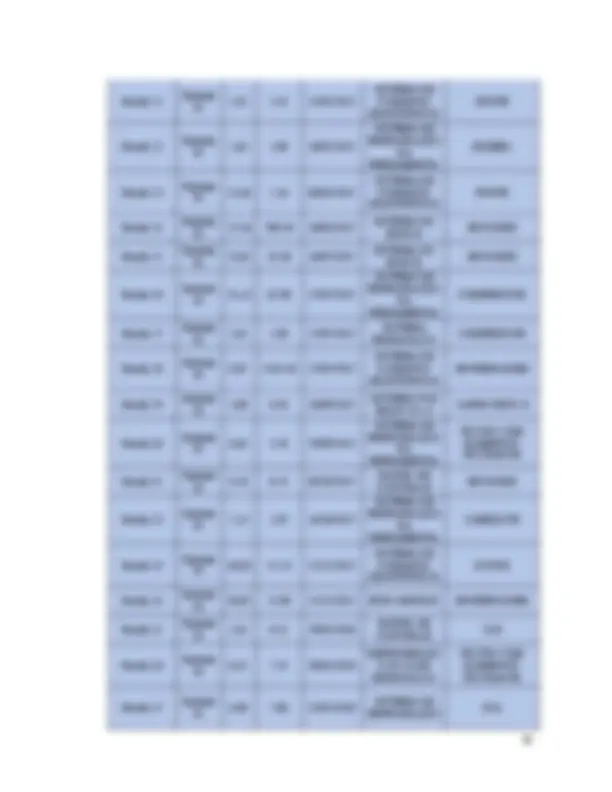

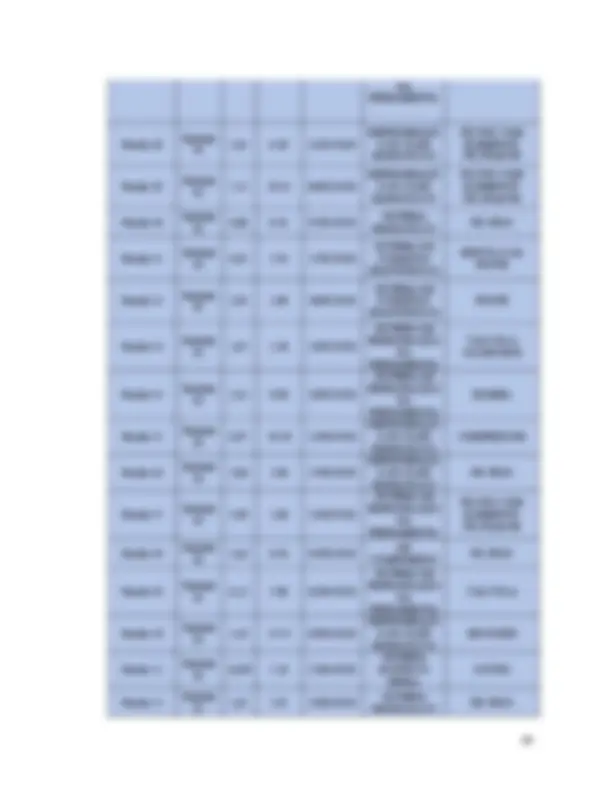

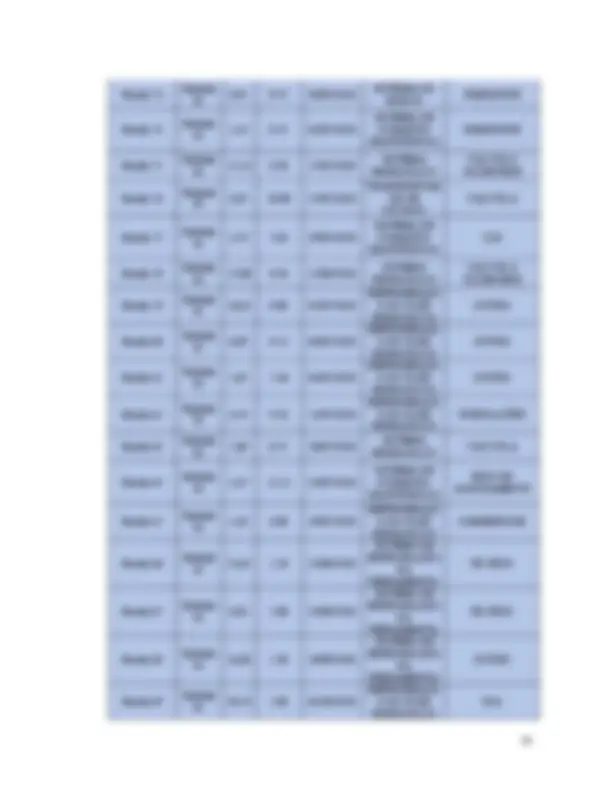

Figura 11 - Componentes com maior Tempo Total de Reparo dos Centros de Usinagem 01 e

4

Nos últimos anos, as organizações tem buscado cada vez mais aumentar sua

produtividade, uma vez que assim destacam-se diante da concorrência. Segundo Kardec e

Nascif (2009), para o setor de manutenção otimizar o faturamento da organização, o mesmo

deve buscar aumentar o tempo de campanha das unidades produtivas, minimizar paradas,

minimizar o tempo médio para reparo e maximizar o tempo médio entre falhas. De acordo com

Reis (2017), no cenário de se manter as organizações competitivas, a compreensão estratégica

da função manutenção e a sua integração com os demais setores contribui de forma significativa

com o sucesso de uma organização.

A função manutenção dentro das organizações corrobora para suportar as atividades

operacionais das organizações. De acordo com Lemos et al (2011), a função manutenção possui

significativa importância no atendimento dos objetivos de desempenho da função manufatura,

podendo influenciar todos os objetivos, com destaque para qualidade. Segundo Kardec e Nascif

(2009), a manutenção deve ser organizada para que o equipamento ou sistema pare apenas de

forma planejada, ou seja, a equipe de manutenção deve atuar para que as falhas não ocorram.

A função manutenção deve atuar para evitar a ocorrência de falhas. Caso elas venham a

ocorrer, a manutenção deve trabalhar para recolocar o equipamento em condições de

desempenhar suas funções conforme foi projetado. Segundo a NBR 5462-1994, “manutenção

é a combinação de todas as ações técnicas e administrativas, incluindo as de supervisão,

destinadas a manter ou recolocar um item em um estado no qual possa desempenhar uma função

requerida”.

A confiabilidade de um equipamento corresponde a, conforme Fogliatto e Ribeiro

(2019, p. 2), “A confiabilidade de um item corresponde à sua probabilidade de desempenhar

adequadamente o seu propósito especificado, por um determinado período de tempo e sob

condições ambientais predeterminadas”, ou seja, é a capacidade de um equipamento executar

suas funções durante um específico período de tempo sem falhar, conforme foi projetado.

Fagundes et al (2011, p. 2) define falha como “O evento ou o estado de inoperância de

um sistema de produção que não executa a função para a qual foi especificado”. Pode-se alinhar

o conceito de falha com o conceito de confiabilidade. Conforme Lafraia (2002), A

confiabilidade é definida como a probabilidade de que em um determinado sistema produtivo

não ocorra antes de um determinado tempo t um evento de falha.

De acordo com Sherwin (2000), a manutenção centrada em confiabilidade pode ser

definida como um método no qual a ações da manutenção são realizadas para que um ativo

5

continue a desempenhar suas funções conforme fora projetado. Ou seja, o foco das ações da

manutenção é na confiabilidade. De acordo com Fuentes (2006), A MCC pode, entre outros

fatores, melhorar a disponibilidade, confiabilidade e segurança do sistema.

De acordo com Nunes (2001), a manutenção centrada em confiabilidade tem como

origem o final dos anos 50, na indústria de aviação comercial dos Estados Unidos, em um

momento em que se buscava maneiras de se otimizar a manutenção preventiva. Conforme

Rausand (1998), o objetivo principal da manutenção centrada em confiabilidade é a redução do

custo de manutenção, focando apenas nas funções mais importantes do sistema, e evitando ou

removendo ações da manutenção que não são estritamente necessárias.

Este trabalho fez uso do software Proconf 98. O Proconf, conforme Fritsch e Ribeiro

(1998) “É um programa computacional projetado para o ajuste de distribuições de tempos de

para dados de confiabilidade, através do uso de métodos analíticos e métodos gráficos”. Ainda

segundo os autores, o software fornece a taxa de falha e confiabilidade de um equipamento para

um específico tempo, estimativas de parâmetros de distribuição e seus respectivos intervalos de

confiança. De acordo com Silva et al (2017), o software elabora o teste de aderência de cada

uma das distribuições e aponta quais distribuições podem ou não ser rejeitadas, através dos

testes de qui-quadrado (χ²) e Kolmogorov-Smirnov (K-S).

Fogliatto e Ribeiro (2009) definem que o teste do qui-quadrado (χ²) é realizado somando

o quadrado das diferenças entre os dados projetados e os dados reais em diferentes intervalos,

caso a soma ultrapasse determinado valor de confiança, diz-se que para esse intervalo, análise

probabilística deve ser rejeitada. Ainda segundo os autores, o teste Kolmogorov-Smirnov (K-

S) é realizado de maneira parecida com o teste do qui-quadrado (χ²), com a diferença de que

considera frequências acumuladas ou invés de frequências absolutas.

Os centros de usinagem em estudo são equipamentos essenciais para o processo de

usinagem na empresa em estudo, uma vez que possuem capacidades de trabalho que não são

possíveis de serem realizadas em outros equipamentos da empresa. O processo de usinagem,

de acordo com Pereira (2018), é pela produção de materiais metálicos ou compósitos com

tamanhos, formas e acabamentos diversos. Ainda segundo o autor, o processo de usinagem é

ligado ao desbaste de uma determinada matéria prima, ou seja, a retirada de material para a

fabricação de produtos com determinadas especificações requeridas.

Como objetivo geral, este trabalho buscou propor ações para aumentar a disponibilidade

de dois centros de usinagem de uma empresa do ramo offshore localizada em Macaé, com base

7

Como metodologia, este trabalho tem como estratégia de pesquisa o estudo de caso, uma

vez que segundo Yin (2010), um estudo de caso analisa um fenômeno da atualidade dentro do

seu contexto. Os estudos de caso podem ser divididos em três grupos: exploratório, descritivo

e explanatório, segundo Turrioni et al (2012, p. 149) “Há, predominantemente, três tipos de

estudo de caso, dependo dos objetivos para o qual ele é usado: exploratório, explanatório e

descritivo”. O tipo de estratégia a ser utilizada na pesquisa será a descritiva, uma vez que

segundo Turrioni et al (2012), o estudo de caso descritivo não procura estabelecer relações de

causa e efeito, mas mostrar a realidade como ela é.

De acordo com Yin (2010), a coleta de evidências pode ocorrer de seis fontes distintas:

documentos, registros em arquivo, entrevistas, observação direta, observação participante e

artefatos físicos. As fontes de evidências utilizadas neste trabalho foram: documentos e

registros em arquivos. Ainda segundo Yin (2010), o uso das fontes de evidência pode ser

maximizado com a aplicação de três ideias para a coleta de dados: utilizar várias fontes de

evidência, criar um banco de dados para o estudo de caso e manter o encadeamento de

evidências.

A aplicação da primeira ideia, utilização de várias fontes de evidência, se deu pelo fato

de o autor possuir amplo acesso ao local de estudo. A aplicação da terceira ideia para a coleta

de dados, buscou manter o encadeamento das evidências coletadas, uma vez que segundo Yin

(2010), isto permiti que um observador externo possa perceber que qualquer evidência

proveniente de questões iniciais da pesquisa leve às conclusões do estudo.

Quanto à abordagem do problema, a pesquisa foi quantitativa, uma vez que o objetivo

da mesma é, segundo Castilho (2014, p. 18), “Altamente descritivo, o investigador pretenderá

sempre obter o maior grau de correção possível dos dados, assegurando a confiabilidade de seu

trabalho.”. Ainda segundo o autor, esta abordagem busca quantificar dados no momento da

coleta de informações e lançar mão de técnicas estatísticas. A figura 1 – Metodologia do

trabalho, demonstra como será realizada a metodologia de pesquisa deste trabalho.

8

Figura 1 - Metodologia do trabalho

Fonte: O autor (2019).

10

Figura 2 - Tipos de manutenção

Fonte: Adaptado de Otani e Machado (2008)

Na figura 2, pode-se observar os tipos de manutenção, que classificam as atividades da

equipe de manutenção.

Segundo a NBR 5462/1994 (p. 7), a manutenção corretiva é a “Manutenção efetuada

após a ocorrência de uma pane destinada a recolocar um item em condições de executar uma

função requerida”. A diferença entre a manutenção corretiva não planejada e a manutenção

corretiva planejada, é que, segundo Otani e Machado (2008), a manutenção corretiva não

planejada é a correção da falha de maneira aleatória, é a correção da falha, este tipo de falha

implica em altos custos. Ainda segundo os autores, a manutenção corretiva planejada é uma

correção de uma falha identificada a partir de um acompanhamento preditivo ou detectivo, pelo

fato de ser planejada, tende a ficar mais barata, segura e rápida.

A manutenção preventiva, segundo Nirabedini e Iranmanesh (2013, p. 1), “A

manutenção preventiva é a programação do plano de manutenção que previne a ocorrência de

paradas de produção e falhas. Pode-se dividir a manutenção preventiva em dois grupos centrais

de manutenção, planejada ou baseada na condição. A diferença entre estes dois subgrupos é a

determinação do tempo de manutenção”. De acordo com Xenos (1998), a manutenção

preventiva, sem que seja levado em consideração o tempo de parada de máquina, é mais custosa

do que a manutenção corretiva, devido ao fato de as peças serem substituídas antes do término

de sua vida útil. Ainda segundo o autor, a grande vantagem dessa estratégia é a diminuição das

ocorrências de falha, aumento na disponibilidade dos equipamentos e diminuição das paradas

de máquina.

A manutenção preditiva, segundo Malpica (2007, p.18), “Consiste no monitoramento

regular das condições mecânicas reais das máquinas, e do rendimento operativo dos sistemas

de processo, assegurando assim intervalos máximos entre os reparos.”. O monitoramento das

condições de um equipamento pode ocorrer de diversas maneiras, de acordo com Neto e Lima

11

(2002, p. 11) “As principais características dos aparelhos que permitem isto são que eles

registram a variação das vibrações e também medem diversos outros parâmetros, tais como:

pressão, temperatura desempenho, aceleração, entre outros.”. Conforme Xenos (1998), esse

tipo de manutenção permite melhorar o rendimento dos materiais a serem substituídos em um

equipamento, devido ao fato de essa substituição ocorrer somente no momento próximo do fim

da vida útil desses materiais.

A manutenção detectiva ocorre quando, segundo Paschoal et al (2009), um equipamento

durante o seu funcionamento ele realiza uma auto verificação em busca de alguma falha oculta

ou que seja difícil ser percebida pelo operador ou pela equipe de manutenção. O conceito de

manutenção detectiva e manutenção preditiva se confundem, uma vez que, ainda segundo

Paschoal et al (2009, p. 6) “Na manutenção preditiva, faz-se necessário o diagnóstico a partir

da medição de parâmetros. Na manutenção detectiva, o diagnóstico é obtido de forma direta a

partir do processamento das informações colhidas junto à planta.”. Ou seja, na manutenção

preditiva existe a necessidade de interpretação dos dados, enquanto que na manutenção

detectiva, a informação da falha é fornecida pelo sistema.

Para o entendimento de confiabilidade, é necessário verificar o estudo das funções de

confiabilidade, taxa de falhas, tempo médio entre falhas (Mean Time Between Failure –

MTBF), tempo médio para reparo (Mean Time To Repair - MTTR) e a disponibilidade.

Para o cálculo da função confiabilidade de uma unidade apresentar sucesso em um

determinado tempo de operação, tomando como base o tempo inicial sendo 0, Fogliatto e

Ribeiro (2009, p. 10) definem que:

Suponha n0 unidades idênticas submetidas a teste em condições

predefinidas. Transcorrido o intervalo (t – Δt, t), nf (t) unidades

falharam e ns(t) unidades sobreviveram, tal que nf (t) + ns (t) = n0. A

confiabilidade da unidade é definida como a sua probabilidade

acumulada de sucesso; assim, em um tempo t, a função de

confiabilidade R(t) é:

t

୬ୱ(୲)

୬ୱ (୲)ା୬ (୲)

୬ୱ(୲)

୬

Equação (01)

13

Pinto (2009) informa que a disponibilidade de um equipamento é calculada

conforme a equação 05:

ାୖ

Equação (05)

De acordo com Fogliatto e Ribeiro (2009), é possível determinar a confiabilidade de um

equipamento até um tempo t a partir da modelagem dos tempos até a falha da unidade, a partir

de distribuições de probabilidade que melhor se aplicam a estes tempos. De acordo com Pinto

(2009, p. 188):

A aplicação de ferramentas estatísticas fica em confiabilidade fica

condicionada pelos seguintes aspectos: Disponibilidade de dados;

Validade dos modelos estatísticos em gerar informação útil para a

tomada de decisão; e Domínio das ferramentas estatísticas e

disponibilidade de meios informáticos para a sua aplicação.

Fogliatto e Ribeiro (2009) apontam que as distribuições de probabilidade mais frequente

são: Exponencial, Weibull e Gama. Ainda de acordo com os autores, a distribuição exponencial

teve seu uso difundido devido à sua simplicidade matemática, e é de importante aplicação pelo

fato de ser a única distribuição contínua com função de risco constante. Abaixo é possível

observar as equações 06, 07, 08, 09 e 10 que representam essa distribuição, conforme Fogliatto

e Ribeiro (2009):

f(t) = λe

୲

Equação (06)

R(t) = e

ି ୲

Equação (07)

h(t) = λ Equação (08)

ଵ

ఒ

Equação (09)

୬

∑ ୲୧

సభ

Equação (10)

Onde, f(t) é a função de densidade, R(t) função de confiabilidade, h(t) função de risco,

MTTF o tempo médio até falha e Ʌ a função do estimador de máxima verossimilhança.

A distribuição de Weibul, segundo Pinto (2009), tem capacidade de modelar grande

variedade de comportamentos de falha, através dela pode-se representar três tipos de taxas de

falhas, podendo ela ser constante, crescente e decrescente. De acordo com Cerveira e Sellito

(2015, p. 412) “A distribuição de Weibull é a distribuição mais importante em modelos de

confiabilidade devido à flexibilidade e capacidade de representação de tempos até a falha com

14

comportamentos distintos.”. De acordo com Braile e Andrade (2013), justamente por essa

flexibilidade, é que a distribuição por Weibull é a mais indicada para a manutenção. As

equações que melhor representam a distribuição de Weibull, de acordo com Fogliatto e Ribeiro

(2009), são:

ఊ

ఏ

ఊିଵ

ି ௧

ϒ

/ఏ

Equação (11)

ି ቀ

ഇ

ቁ(

ഇ

)

ϒ

Equação (12)

ϒ

ఏ

௧

ఏ

ϒି ଵ

Equação (13)

ଵ

ϒ

ቁ Equação (14)

Conforme Pinto (2009), o fator de forma representa diversos padrões de falhas, ou seja,

quando o fator de forma (ϒ) for igual a 1, a taxa de falhas é constante, enquanto que para o

fator de (ϒ) for menor do que 1 a taxa de falhas é decrescente, e por último, quando o fator de

forma (ϒ) é maior do que 1, a taxa de falhas é crescente.

Ainda de acordo com Fogliatto e Ribeiro (2009), os estimadores de verossimilhança

para o parâmetro de forma (ϒ) e a escala (θ) são calculados conforme as equações 15 e 16.

∑ ୲

ɼ

୪୬୲

సభ

∑ ୲

ɼ

సభ

ଵ

ɼ

ଵ

୬

lnt

୧

୬

୧ୀଵ

= 0 Equação (15)

θ =

∑ ୲

ɼ

సభ

୬

భ

ɼ

Equação (16)

A distribuição de gama, de acordo com Fogliatto e Ribeiro (2009 p. 31), “É uma

generalização da distribuição exponencial. As medidas de confiabilidade de interesse para a

distribuição gama são (t ≥ 0, parâmetro de forma γ > 0 e parâmetro de escala λ > 0)”

f

t

ɼ(୷)

λt

୷ିଵ

e

ି ୲

Equação (17)

t

ଵ

ɼ

( ୷

)

∫ x

୷ିଵ

୲

e

ି ୶

dx Equação (18)

h

t

(୲)

ୖ (୲)

Equação (19)

ஓ

Equação (20)

L(λ, γ) =

ಋ

[ ɼ

( ஓ

)]

[∏ t

୧

୬

୧ୀଵ

ஓିଵ

e

ି ∑ ୲

సభ

Equação (21)

Ainda conforme os autores, a equação 21 representa a função de verossimilhança.